এখানে পর্দার কাপড়ের রাসায়নিক গঠনের একটি সাধারণ ওভারভিউ রয়েছে:

ফাইবার কম্পোজিশন: প্রাকৃতিক ফাইবার (যেমন তুলা, লিনেন, সিল্ক) বা সিন্থেটিক ফাইবার (যেমন পলিয়েস্টার, নাইলন, এক্রাইলিক) সহ বিভিন্ন ধরনের ফাইবার থেকে কার্টেন কাপড় তৈরি করা যেতে পারে। ফ্যাব্রিকের রাসায়নিক গঠন মূলত ব্যবহৃত ফাইবারের ধরণের উপর নির্ভর করবে।

সিন্থেটিক ফাইবার কম্পোজিশন: সিন্থেটিক ফাইবারগুলি সাধারণত পলিমার থেকে তৈরি করা হয়, যা পুনরাবৃত্ত রাসায়নিক এককের দীর্ঘ চেইন। উদাহরণস্বরূপ, পলিয়েস্টার পলিথিন টেরেফথালেট (PET) থেকে তৈরি করা হয়, নাইলন তৈরি হয় পলিমাইড থেকে, এবং এক্রাইলিক তৈরি হয় পলিঅ্যাক্রিলোনিট্রিল থেকে। এই সিন্থেটিক ফাইবারগুলি রাসায়নিক প্রক্রিয়াগুলির মাধ্যমে উত্পাদিত হয় যাতে পলিমারাইজেশন, স্পিনিং এবং পছন্দসই বৈশিষ্ট্যগুলি অর্জনের জন্য আরও চিকিত্সা জড়িত।

ব্লেন্ড কম্পোজিশন: ফাইবার মিশ্রন থেকেও কার্টেন কাপড় তৈরি করা যেতে পারে, যা নির্দিষ্ট বৈশিষ্ট্য পেতে বিভিন্ন ধরনের ফাইবারকে একত্রিত করে। উদাহরণস্বরূপ, একটি পর্দা ফ্যাব্রিক পলিয়েস্টার এবং সুতির মিশ্রণ বা পলিয়েস্টার এবং ভিসকোসের মিশ্রণ হতে পারে। এই ধরনের ক্ষেত্রে, রাসায়নিক গঠন সংশ্লিষ্ট ফাইবার রচনাগুলির সংমিশ্রণ হবে।

আবরণ বা ট্রিটমেন্ট: কিছু পর্দার কাপড়ে অতিরিক্ত রাসায়নিক ট্রিটমেন্ট বা লেপ লাগানো থাকতে পারে তাদের কার্যক্ষমতা বাড়াতে। উদাহরণস্বরূপ, কাপড়গুলিকে শিখা প্রতিরোধক, জল নিরোধক, দাগ-প্রতিরোধী ফিনিস বা অ্যান্টি-স্ট্যাটিক এজেন্ট দিয়ে চিকিত্সা করা যেতে পারে। এই চিকিত্সাগুলি পছন্দসই কার্যকরী বৈশিষ্ট্যগুলি অর্জনের জন্য নির্দিষ্ট রাসায়নিক পদার্থের প্রয়োগ জড়িত।

এছাড়াও, বিপরীতমুখী আলো উত্পাদন পদক্ষেপ বিলাসবহুল পর্দা ফ্যাব্রিক প্রস্তুতকারকের উপর নির্ভর করে পরিবর্তিত হতে পারে, তবে এখানে সাধারণ উত্পাদন প্রক্রিয়ার একটি সাধারণ ওভারভিউ রয়েছে:

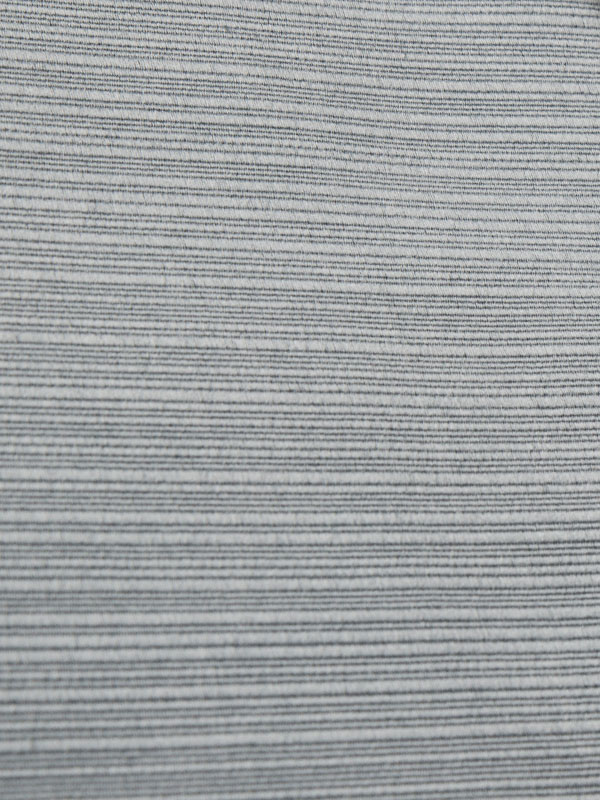

ডিজাইন এবং ফ্যাব্রিক নির্বাচন: বিপরীতমুখী হালকা বিলাসবহুল পর্দার ফ্যাব্রিক তৈরির প্রথম ধাপ হল ডিজাইনের ধাপ। ডিজাইনাররা ফ্যাব্রিকের জন্য পছন্দসই নিদর্শন, রঙ এবং মোটিফ তৈরি করে। নকশা চূড়ান্ত হয়ে গেলে, পছন্দসই নান্দনিক এবং কার্যকরী বৈশিষ্ট্যের উপর ভিত্তি করে উপযুক্ত ফ্যাব্রিক টাইপ নির্বাচন করা হয়।

সুতা প্রস্তুতকরণ: নির্বাচিত সুতাগুলি ফ্যাব্রিক উত্পাদনের জন্য প্রস্তুত করা হয়। এতে কাঙ্খিত বৈশিষ্ট্যের সাথে সুতা তৈরি করতে স্পিনিং, টুইস্টিং এবং ওয়াইন্ডিংয়ের মতো প্রক্রিয়া জড়িত থাকতে পারে। সুতা হতে পারে প্রাকৃতিক ফাইবার (যেমন তুলা, লিনেন, সিল্ক) বা সিন্থেটিক ফাইবার (যেমন পলিয়েস্টার, নাইলন, এক্রাইলিক)।

রঞ্জনবিদ্যা এবং মুদ্রণ: যদি ফ্যাব্রিকের রঙ বা প্যাটার্নের প্রয়োজন হয় তবে এটি রঞ্জন এবং মুদ্রণ প্রক্রিয়ার মধ্য দিয়ে যায়। রঞ্জনবিদ্যা পছন্দসই রঙ অর্জন করতে রঞ্জক স্নান মধ্যে ফ্যাব্রিক নিমজ্জিত জড়িত। কাপড়ের উপর প্যাটার্ন বা ডিজাইন প্রয়োগ করার জন্য স্ক্রিন প্রিন্টিং, ডিজিটাল প্রিন্টিং বা হিট ট্রান্সফার প্রিন্টিংয়ের মতো বিভিন্ন কৌশল ব্যবহার করে মুদ্রণ করা যেতে পারে।

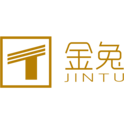

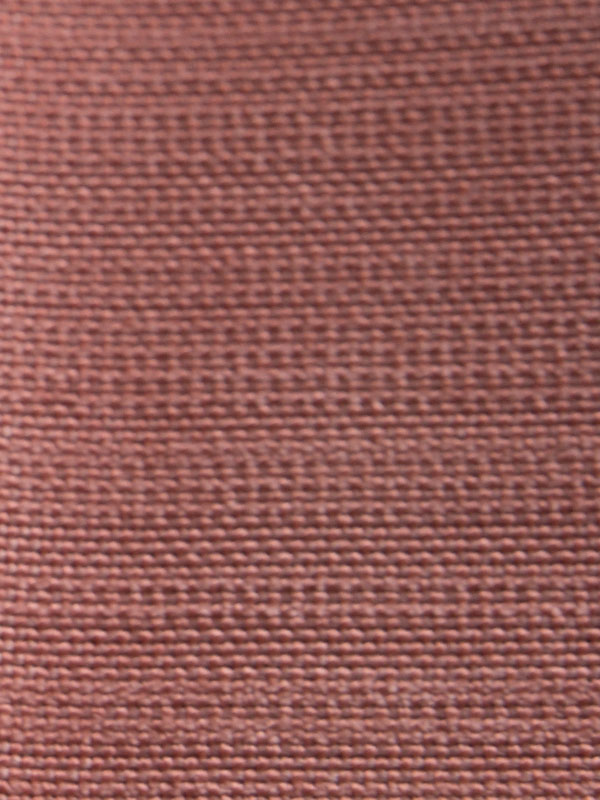

বুনন বা বুনন: রঙ্গিন বা মুদ্রিত সুতাগুলিকে বুনন বা বুনন মেশিনের মাধ্যমে প্রক্রিয়াজাত করে কাপড় তৈরি করা হয়। বুননের মধ্যে সুতাগুলিকে একত্রে সংযুক্ত করে আলাদা নিদর্শন এবং কাঠামো সহ একটি বোনা ফ্যাব্রিক তৈরি করা হয়। অন্য দিকে, বুনন, একটি বোনা ফ্যাব্রিক তৈরি করতে আন্তঃসংযুক্ত লুপের একটি সিরিজ ব্যবহার করে। বয়ন এবং বুনন মধ্যে পছন্দ পছন্দসই ফ্যাব্রিক বৈশিষ্ট্য উপর নির্ভর করে।

ফিনিশিং: একবার ফ্যাব্রিক বোনা বা বোনা হয়ে গেলে, এটির চেহারা, অনুভূতি এবং কর্মক্ষমতা বাড়াতে এটি একটি সমাপ্তি প্রক্রিয়ার মধ্য দিয়ে যায়। ফিনিশিং ট্রিটমেন্টের মধ্যে স্নিগ্ধতা, দীপ্তি বা বলি প্রতিরোধের মতো নির্দিষ্ট প্রভাবগুলি অর্জনের জন্য ব্রাশিং, ক্যালেন্ডারিং, সিঙ্গিং বা আবরণের মতো প্রক্রিয়াগুলি অন্তর্ভুক্ত থাকতে পারে। উপরন্তু, ফ্যাব্রিক সংকোচন নিয়ন্ত্রণ, দাগ প্রতিরোধ, বা শিখা প্রতিবন্ধকতার জন্য চিকিত্সার মধ্য দিয়ে যেতে পারে।

গুণমান নিয়ন্ত্রণ এবং পরিদর্শন: উত্পাদন প্রক্রিয়া জুড়ে, ফ্যাব্রিক প্রয়োজনীয় স্পেসিফিকেশন এবং মান পূরণ করে তা নিশ্চিত করার জন্য গুণমান নিয়ন্ত্রণ ব্যবস্থা প্রয়োগ করা হয়। এতে রঙের সামঞ্জস্য, ফ্যাব্রিকের শক্তি, মাত্রিক স্থায়িত্ব এবং অন্যান্য প্রাসঙ্গিক পরামিতি পরীক্ষা করার জন্য বিভিন্ন পরীক্ষা এবং পরিদর্শন করা জড়িত।

কাটিং এবং সেলাই: একবার ফ্যাব্রিক পরিদর্শন এবং অনুমোদন করা হলে, এটি পছন্দসই দৈর্ঘ্য বা পর্দা উৎপাদনের জন্য প্যানেলে কাটা হয়। তারপরে কাটা ফ্যাব্রিকটি চূড়ান্ত পর্দা পণ্য তৈরি করতে একসাথে সেলাই করা হয়। এর মধ্যে রয়েছে প্রান্তগুলিকে হেমিং করা, লাইনিং বা ইন্টারলাইনিং সংযুক্ত করা এবং হুক বা গ্রোমেটের মতো প্রয়োজনীয় হার্ডওয়্যার যোগ করা।

প্যাকেজিং এবং বিতরণ: পর্দাগুলি সম্পন্ন হওয়ার পরে, তারা মানের মান পূরণ করে তা নিশ্চিত করার জন্য তাদের একটি চূড়ান্ত পরিদর্শন করা হয়। তারপর সেগুলি প্যাকেজ করা হয় এবং খুচরা বিক্রেতা বা গ্রাহকদের বিতরণের জন্য প্রস্তুত করা হয়৷